2025-08-18

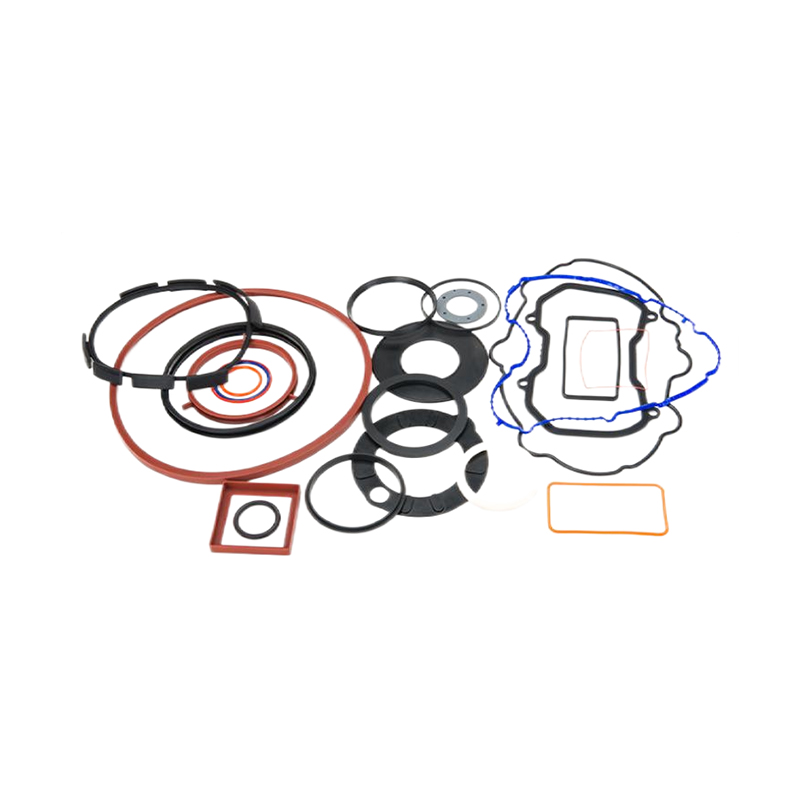

Nell'intricata rete dell'industria moderna, in cui le condutture si incrociano come arterie e ronzio di macchinari con energia implacabile, esiste una classe di componenti così umili da essere spesso trascurati, ma così critici da poter realizzare o rompere un intero sistema. Le guarnizioni di gomma, le guarnizioni e le rondelle possono sembrare senza pretese, ma sono i guardiani silenziosi dell'integrità industriale. Questi cavalli da lavoro elastici riempiono gli spazi microscopici tra le flange metalliche, gli alberi rotanti di guarnizione contro la perdita di fluido e le connessioni di cuscino per evitare l'usura. Dalle linee a vapore ad alta pressione delle centrali elettriche alle valvole di precisione delle fabbriche farmaceutiche, dai sistemi idraulici di macchinari di costruzione alle reti idrauliche nelle nostre case, assicurano che liquidi, gas e persino contaminanti rimangono esattamente dove appartengono. Un singolo sigillo in fallimento può innescare perdite catastrofiche, costosi tempi di inattività, pericoli ambientali o persino incidenti di sicurezza. Pertanto, comprendere il loro ruolo, selezionare il tipo giusto e dare la priorità alla qualità non è solo una questione di efficienza: è una pietra miliare per il funzionamento industriale responsabile.

Guarnizioni di gomma sono gli eroi non celebrati della prevenzione delle perdite, formando la prima linea di difesa in innumerevoli sistemi industriali. La loro funzione principale è ingannevolmente semplice: comprimere tra due superfici di accoppiamento (come flange, coperchi) e riempire irregolarità, creando una barriera impenetrabile. Ma il loro impatto è profondo.

Considera un impianto di lavorazione chimica, dove gli acidi corrosivi scorrono attraverso miglia di tubazioni. Una guarnizione in gomma correttamente selezionata, resistente alla chimica, alla temperatura e alla pressione specifica della linea, sostiene perdite tossiche che potrebbero danneggiare i lavoratori o inquinare gli ecosistemi nelle vicinanze. Negli impianti di generazione di energia, i tubi a vapore ad alta temperatura si basano su guarnizioni per contenere vapore pressurizzato; Un fallimento qui potrebbe portare a esplosioni o arresti che costano milioni. Anche negli impianti idraulici quotidiani, le rondelle di gomma nei rubinetti o nelle valvole assicurano che l'acqua fluisca dove destinata, evitando danni da rifiuti e acqua.

Oltre alla prevenzione delle perdite, le guarnizioni in gomma assorbono anche le vibrazioni, riducendo l'usura dei componenti metallici e estendendo la durata della vita delle attrezzature. La loro elasticità consente loro di adattarsi all'espansione termica e alla contrazione, mantenendo un sigillo stretto anche se le temperature fluttuano. In breve, questi piccoli componenti sono la colla che tiene insieme i sistemi industriali, rendendoli non negoziabili per sicurezza, efficienza e sostenibilità.

Non tutta la gomma è creata uguale. La chiave per la tenuta efficace sta nell'abbinare il materiale al 工况 (condizioni operative) e gli ambienti industriali sono notoriamente spietati. Dal calore torrido al freddo gelido, dalle sostanze chimiche aggressive all'esposizione a petrolio pesante, il materiale giusto può significare la differenza tra un sigillo che dura anni e uno che fallisce in settimane.

Fluoroelastomeri (FKM/Vitton®) : I campioni di resistenza chimica ad alta temperatura e chimica. Questi materiali prosperano in ambienti fino a 200 ° C (e persino 260 ° C per brevi periodi), rendendoli ideali per motori aerospaziali, valvole di raffineria di petrolio e forni industriali. Resistono anche combustibili, solventi e acidi, rendendoli indispensabili nella dura elaborazione chimica.

Gomma nitrile (NBR) : Il cavallo di battaglia della resistenza all'olio. Trovato nei motori automobilistici, nei sistemi idraulici e nelle linee del carburante, NBR eccelle per resistere a fluidi, grassi e oli minerali a base di petrolio. Funziona in modo affidabile tra -40 ° C e 120 ° C, bilanciando le prestazioni con l'accessibilità economica, un favorito per i macchinari industriali.

EPDM (Monomero di etilene propilene digene) : La corrosione e gli agenti atmosferici. L'EPDM è forte contro acqua, vapore, ozono e acidi lievi/alcali, rendendolo perfetto per i sistemi idraulici, le attrezzature per esterni e la lavorazione degli alimenti (dove sono disponibili voti approvati dalla FDA). Gestisce temperature da -50 ° C a 150 ° C, prosperando sia in condizioni di congelamento che di ebollizione.

Gomma silicone (VMQ) : Il versatile all-rounder. Il silicone offre un'eccellente flessibilità in un ampio intervallo di temperatura (da -60 ° C a 230 ° C) ed è biocompatibile, rendendolo ideale per dispositivi medici, attrezzature per alimenti e applicazioni ad alto calore come forni o valvole a vapore. Sebbene meno resistente alle sostanze chimiche di FKM, la sua adattabilità lo rende un punto fermo in diversi settori.

Neoprene (CR) : Il durevole multi-tasker. Resistente a petrolio, ozono e abrasione fisica, il neoprene viene spesso utilizzato nelle guarnizioni per sistemi di refrigerazione, guarnizioni per porte automobilistiche e macchinari esterni. Bilancia la flessibilità con la resistenza, ottenendo bene a temperature da -40 ° C a 120 ° C.

La selezione del materiale giusto richiede l'analisi di tre fattori critici: il mezzo (fluido/gas sigillato), l'intervallo di temperatura e la pressione. Una mancata corrispondenza, come usare NBR in una forte linea acida - guasti prematuri.

Le connessioni flangiate - dove le estremità di Twopipeline o attrezzature sono unite a una flangia e bulloni - sono onnipresenti nelle tubazioni industriali. Qui, le guarnizioni in gomma flangiate sono il perno di sigillatura affidabile, progettata per comprimere tra le flange e resistere alla piena forza della pressione del sistema.

Le guarnizioni flangiate standard sono disponibili in dimensioni comuni (ad es. ANSI, DIN, JIS) e materiali, adatti a applicazioni di routine come condutture d'acqua o sistemi di aria a bassa pressione. Ma molte configurazioni industriali richiedono una personalizzazione. Dimensioni della flangia non standard, forme irregolari o condizioni estreme (ad es. Il vapore ad alta pressione con particelle abrasive) richiedono guarnizioni su misura per specifiche esatte.

La produzione di guarnizioni in gomma flangiata personalizzata comporta ingegneria di precisione:

Ad esempio, una raffineria che gestisce il petrolio greggio ad alta pressione potrebbe richiedere una guarnizione FKM personalizzata con un nucleo metallico per la rigidità, mentre un impianto di lavorazione degli alimenti potrebbe aver bisogno di una guarnizione EPDM approvata dalla FDA con una superficie liscia per prevenire l'accumulo batterico. La personalizzazione non è un lusso: è l'unico modo per sigillare i sistemi non standard in sicurezza.

Mentre le guarnizioni maneggiano la tenuta della flangia su larga scala, le rondelle di gomma e l'anello di tenuta affrontano ruoli più specializzati, dove la precisione è fondamentale.

Rondelle di gomma : Questi componenti piatti a forma di disco sono spesso usati sotto bulloni, dadi o rubinetti. I loro ruoli principali? Distribuire la pressione per prevenire i danni alla superficie, agire come tampone contro le vibrazioni e fornire una tenuta di base per applicazioni a bassa pressione (ad esempio tubi idraulici). Ad esempio, le rondelle di gomma per l'impianto idraulico devono resistere all'acqua, a sostanze chimiche lievi e variazioni di temperatura per prevenire i gocciolamenti.

Guarnizioni in gomma/o-ring : Progettato per la tenuta dinamica o statica in spazi stretti. Gli O-ring, un tipo comune, sono circolari e si sono comprimenti nelle scanalature per bloccare il flusso di fluido, a piedi in cilindri, pompe e valvole idrauliche. A differenza delle rondelle, gestiscono pressioni più elevate e sono fondamentali per le parti in movimento (ad es. Un pistone che scorre in un cilindro).

La performance di entrambi dipende da dettagli meticolosi:

Un singolo componente di gomma potrebbe sembrare banale, ma una strategia di tenuta olistica trasforma le prestazioni industriali. Prendi in considerazione un impianto di produzione che si basa sulle presse idrauliche: guarnizioni in gomma resistenti al petrolio industriale industriale nelle linee idrauliche prevengono perdite di olio, garantendo una pressione costante e riducendo i tempi di inattività. In un impianto farmaceutico, le guarnizioni EPDM nella miscelazione dei serbatoi sigillano contro gli agenti sanitari, mantenendo condizioni sterili e conformità con regolamenti rigorosi.

Le soluzioni complete vanno oltre la fornitura di parti: comportano una collaborazione tra ingegneri e fornitori a:

Il risultato? Riduzione dei costi di manutenzione, meno arresti non pianificati e una maggiore sicurezza. Per le aziende, non si tratta solo di sigillare, si tratta di sbloccare l'affidabilità e la competitività a lungo termine.

Alla fine, guarnizioni di gomma, guarnizioni e rondelle sono più che semplici componenti. Sono gli architetti sconosciuti della stabilità industriale, garantendo che le macchine che alimentano il nostro mondo funzionino in modo sicuro, efficiente e sostenibile. Sia che tu stia procurando parti standard o alla ricerca di manifatturiero della guarnizione flangiata personalizzata, investire in qualità e competenza non è una spesa, è la base del successo industriale.